岁月常易,华章日新。悄然间,2024年在我们的指缝间就要流走。 这一年,山西兰花科创唐安煤矿分公司(以下简称唐安煤矿)紧紧围绕“保安全、稳生产、增效益”三条主线,安全为要、干字当头、自我加压、勇争一流,不断激发数智赋能、创新驱动潜能,探索综放工作面沿空留巷水力压裂等一系列新模式、新办法,提前完成年度既定目标任务;班组安全建设走在全市前列,“小班组”拱卫起煤矿的“大安全”;坚定改革创新、聚焦挖潜增效,强力推动高质量发展取得新成绩。 “科技创新为企业发展注入了澎湃动能。”作为兰花集团的主力矿井之一,近年来,唐安煤矿紧扣集团发展战略,锚定“数字化、绿色化、智能化”发展方向,创新引领厚植新质生产力发展土壤,借“智”向“绿”推动煤炭生产模式变革,为企业高质量发展加快生成新质生产力、加快积聚新动能。煤矿智能化建设走在全市前列,百米井下驰骋起5G快车;作为全市第一家架后采空区膏体充填开采的煤矿,为晋城范围煤矿充填开采提供了宝贵的经验。

唐安煤矿是一座具有80余年开采历史的老矿,1997年划归兰花集团后历经了3次技改,现核定生产能力180万吨/年、开采3#煤层。经过27年的励精图治、变革图强,现已发展成为集团公司的主力生产矿井之一和全市地方煤矿的标杆矿井,获评山西省模范单位、全国安全文化建设示范矿井和国家特级安全高效矿井。 在新的战略发展机遇期,如何破题产业升级和低碳转型;作为主力生产矿井之一,如何为集团“营收翻一番、冲刺500强”的目标实现作出更大的贡献。作答新时代的“时代之问”和“使命之问”,唐安煤矿作为全市第一批智能化建设示范煤矿,率先开展智能化矿山建设。 “我们建设了安全监控系统、井下人员精确定位系统、通信联络系统、综合管控平台等系统,在安全生产指挥中心就能实时看到井下甲烷、一氧化碳、温度等参数、机电设备的运行状态、井下人员的实时位置。”在唐安煤矿的安全生产指挥中心,顺着工作人员所指的方向看过去,各个重点区域的实时高清影像都快速通过万兆工业环网呈现在电子大屏上,井上下各个场景一览无余。 井上下五万兆工业主干环网,是唐安煤矿因矿施策、首要建设起的基础性系统平台。该平台按照采、掘、机、运、通对各个子系统进行网络VLAN划分,让各子系统数据“各行其道”,为煤矿智能化建设铺就了一条可靠的“高速公路”,有力地助推了信息化建设,也为打造“数字矿山”奠定了坚实基础。 “以前井下设备出现难以处理的故障,只能升井电话沟通或者等厂家到矿下井处理。现在已经实现了随身携带一部手机就能在百米井下迅速调度指挥井上下安全生产;在井下任何一条巷道都可以通过智能手机与地面进行视频通话,现场就可以把设备故障处理了,井下信号非常好。”唐安煤矿调度室主任宋锦陶介绍说。 在工业环网建设的基础上,唐安煤矿采用“工业环网+5G核心网”的形式进一步构建融合通信系统,在机房部署4G+5G无线通信系统核心网,井下布置5G基站72台,实现了矿井上下5G信号全覆盖,实现了有线调度通信系统、无线通信系统、广播通信系统、行政电话互联互通,极大提升了矿山通信能力。 “工业环网+5G核心网”只是唐安煤矿智能化建设的一个“着力点”和因矿施策、为下一步全面建成数字智慧矿山铺设好的一条数据传输“高速通道”。作为全市标杆矿井及首批智能化建设示范煤矿,唐安煤矿抢抓智能化矿井新机遇,历经三年重点攻坚,累计投入资金1.7亿元,已完成智能化矿井系统平台等14个智能化子系统建设,智能化建设借“智”加“数”,形成几条主要推广经验做法: “一网”实时监测,“一脑”联动控制。煤矿智能化综合管控平台,是高度集成的新“大脑”,集生产数据采集、通信处理、协调控制、地理信息、操作监视、设备运行状态监视及管理于一体。通过融合开放接口,全面整合全矿的实时数据,实现生产过程中各单元子系统的实时全方位监测,实现了生产各个环节的紧密衔接,达到集中联动控制,杜绝“信息孤岛”,能够更好地指挥安全生产。 智能化掘进工作面“减人、降本、增效”明显。智能化掘进工作面具备综掘机远程操控、自动截割、自主定位和皮带机尾自动跟机自移等功能,显著提高巷道成型质量,大幅提升截割效率,实现了劳动强度降低、作业环境改善以及安全系数的提升,不仅保障了矿工的生命安全,也激发了新一代工人投身一线的热情。有效缓解了煤矿用工新老接替的难题,为煤矿行业的可持续发展注入了新活力。 智能化综采工作面实现“一键”启停。智能化综采工作面能够实现在地面安全生产指挥中心和顺槽集控中心对综采工作面采煤机、液压支架、刮板运输机、转载机、破碎机、泵站系统、供配电系统的工作状态远程监测监控、远程控制、故障警告、故障记录及工作面生产设备的“一键”启停功能。 AI机器人代替人工巡检。在压风机房安装了智能巡检机器人,24小时不间断巡查,实时采集巡检现场的图像、声音、红外热像及温度数据等信息,发现异常及时报警,快速处置。 智能化助力煤矿安全治理体系建设。风压机房、水泵房、变电所等固定场所实现无人值守,减少固定岗位作业人员30余人,不仅降低了安全风险,还提高了煤矿生产效率和经济效益,真正实现了“减人、增效、保安”的智能化建设目标。

架后膏体充填 作为有着80余年开采历史的“老字号”矿井,唐安煤矿地面建(构)筑物,工业广场,高沁高速、曲坪线及附近村庄压覆3#煤层资源合计5388.7万吨,“三下”采煤成为亟待要解决的发展难题。每年产生矸石量50万吨,除制砖用18万吨外约有32万吨由外部进行合规化处置,不利于矿井可持续长周期安全绿色发展。 为解决压覆资源、缓解环保压力,唐安煤矿积极开展绿色开采试验研究(充填开采)项目,搭乘煤炭绿色开采“先行先试、示范引领”快车道,2020年被确定为晋城市煤炭充填开采试点煤矿。

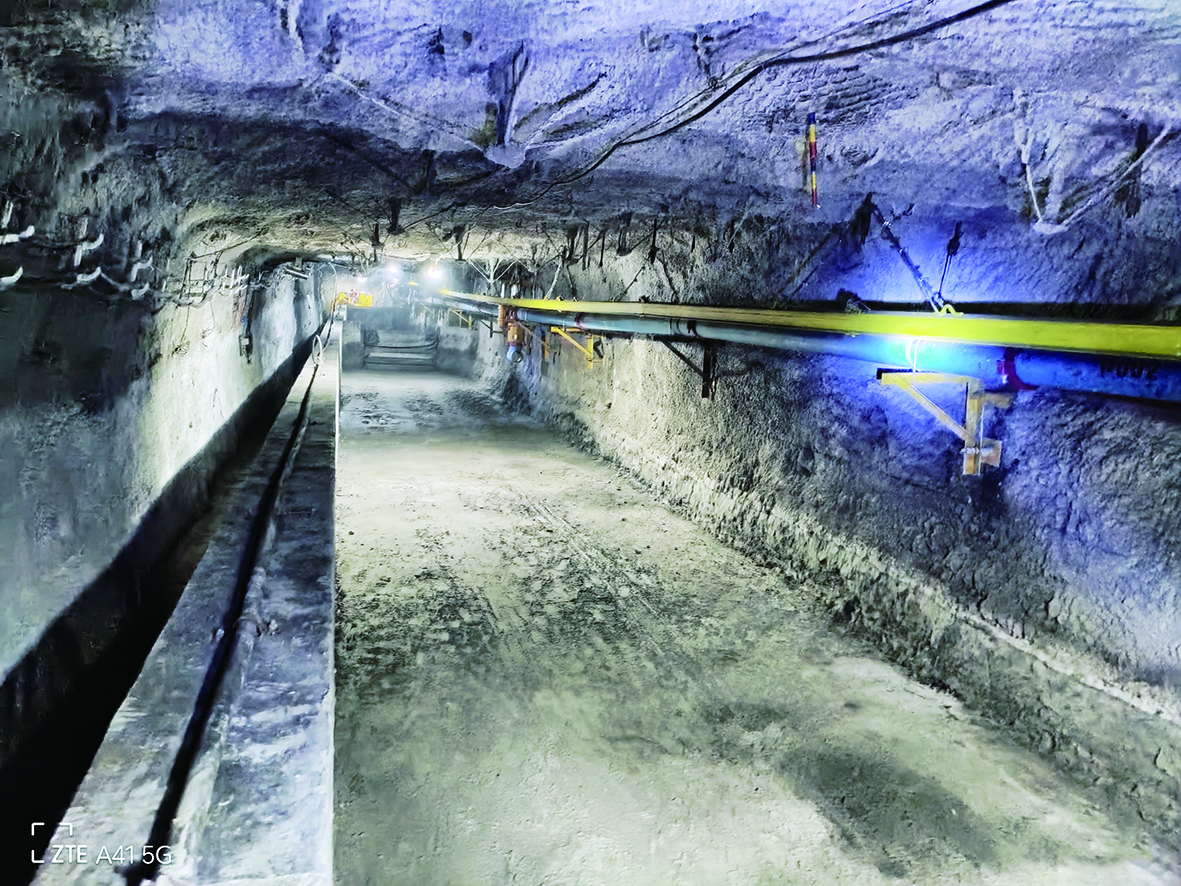

“矸石膏体充填,就是通过将矸石、粉煤灰等工业废弃物加工成膏状浆体,利用充填泵输送到井下采空区,置换煤炭,有效解决地表下沉问题,用体积换体积,实现资源回收最大化。”采访中唐安煤矿生产科副科长赵慧勇介绍说,“在支架后采空区进行膏体充填,目前在晋城市是第一家。” 唐安煤矿充填开采采用膏体分层充填技术,系统设计能力150m3/h,充填置换煤炭设计能力60万吨/年,矸石消耗设计能力63万吨/年。膏状浆体配置,每立方膏体固体含量不小于80%,膏体材料质量配比:矸石65%、水泥7.5%、粉煤灰7.5%,工业用水20%。膏体充填系统由地面和井下两部分系统组成,工艺流程为:在地面建设破碎车间将回采产生的矸石通过颚破、高细破二次破碎后粒径小于15mm,运输至充填车间与粉煤灰、水泥、水按比例进行搅拌形成膏体,膏体通过充填工业泵、充填钻孔、井下充填管路、充填专用支架泵送至充填工作面支架后采空区。项目实验在34C1充填首采面进行,工作面长度121m,支架布置79架,顺槽设计可采长度680m,采高2.8m,采用上下分层开采,前采后充的循环作业模式,可采储量36万吨,矸石处置37.8万吨。随着工艺成熟,可适当加快循环组织,增加充填产能,试采面地表沉降有效控制在Ⅰ级破坏范围内,为煤矿后续“三下”开采提供技术支撑。 “绿色开采试验研究(充填开采)项目建设共分井巷工程、井下充填系统和井上充填系统三大部分。”赵慧勇边走边介绍说,“智能化充填控制系统结合膏体充填工艺设计要求,按照系统之间相互关联性进行划分子系统,每个系统既相互独立,又具有顺序控制的功能。” 唐安煤矿整个充填系统采用智能化充填控制系统,从地面矸石破碎、原料配比、料浆搅拌到井下管路输送、压力控制等,实现料浆自动配比、压力自动调节的智能化、可视化充填开采,实现“有人巡视、无人值守”。 该项目2022年2月批准开工建设,于2024年8月5日进入联合试运转,至11月29日先后完成5个循环的试充填,共计充填7054m3。项目总投资概算17164.1万元,截至目前共完成投资16305.58602万元。通过实验室数据分析,试充填膏体控制指标符合设计要求,流动性能坍落度为270~280mm(设计260~280mm),可泵送时间不小于2h,泌水率1%(设计小于3%),抗压强度28天达到3.78MPa(设计3MPa)。通过联合试运转,地面破碎仓储、配比搅拌、智能控制及井下充填管路输送系统均运转安全可靠,符合充填开采生产标准,能够满足矿井充填开采要求。

作为晋城市充填开采试点煤矿,也是全市第一家架后膏体充填开采煤矿,唐安煤矿绿色开采试验研究(充填开采)项目的顺利实施,不仅可以释放地面建(构)筑物、工业广场、高沁高速、曲坪线及其附近村庄下压覆3#煤稀缺资源,回填矿井开采产生的矸石缓解环保压力,而且可以为晋城范围煤矿充填开采提供宝贵的经验,大力推进晋城市绿色充填开采新技术新工艺的创新发展,为全市煤炭绿色开采高质量发展开创新道路。

|

|

|

|

|||||||

|

||||||||

|

||||||||

|

||||||||

下一篇

下一篇